如何让MES发挥价值质检部门应用

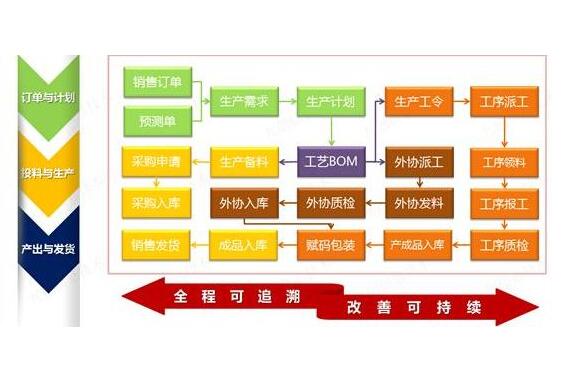

随着两化融合的开展,中国制造企业对MES需求迫切,越来越多的生产制造企业引入MES,或者计划引入,但其实并不是每一家企业都可以对MES做到深刻认识的,MES能为企业带来什么,它的价值到底在哪里,MES系统最终的目的是实现智能制造,是对整个车间生产过程的优化,而不是单一的解决某个阶段的问题,并且MES可以提供实时收集的生产数据并作出相应的分析和处理,同时做到与计划层与控制层进行信息交互,通过企业的连续信息流来实现企业信息全集成。

那么如何做才能保障MES以上价值功能的实现呢。

1,企业明确自己的定位,注重自身的行业提点,因为现在市面上的MES大都是针对离散型行业的,相对于来说更适合用离散型行业,所以作为流程性行业,MES更应该选择适合自己行业的MES。

2,进行生产流程优化和信息资源规划,预测”信息“在各个生产环节的利用程度,以信息共享代替信息孤岛,实现MES的应用价值。

3,注意不用模块功能的侧重点,进行MES系统模块的统一规划,避免与企业其他的管理系统产生冲突,优先实施生产协同性好的模块,保证先期实施的系统产生生产协同价值。

4,注意系统的继承性,保证MES系统能与计划层系统各个模块进行有效的集成,避免形成信息孤岛和信息不对称。

漏检,少检,检测不及时现象难杜绝。

质量检验不是单独的存在,它渗透到企业的各个环节,需要质检部门与其他部门保持高度的信息协同,及时对来料,对半成品,对成品进行质量检验,MES系统但各部门之间的的信息传递存在时差,质检部门难以及时跟进检测。

在质检过程中,缺少对质检人员的监督体系,产品检验存在不可控性,产品是否检测全面,是否每个流程都跟进检测,企业管理者无从知晓。

没有完善的质量追溯系统。

在传统的企业车间生产中,流动着各种各样的表格,质检环节也不例外,质检人员经常要填写繁琐的质量检测表单,质量控制需要等到质量统计表汇总后才能进行分析,这导致了企业对现场质量的控制力弱,质量分析目标模糊,分析难度大,一旦产品出现质量问题,质检部无法追溯到产品质量问题的根源。

MES支持质检项目和质检方案创建到系统当中,让质检人员根据企业制定的质检标准对产品进行检验,通过前后流程之间的信息协同,在系统中进行及时反馈,驱动质检部门的检验。