MES系统质量控制符合智能制造特性

在传统制造业中,整个生产过程从生产材料到成品转出,不清楚生产物料的流转情况,不清楚每道工序的完成情况,不清楚生产过程中损耗的实际情况,不清楚生产过程中人员和设备的实际运行情况等等,信息混乱,效率降低,生产合格率下降,资源浪费生产成本增加。

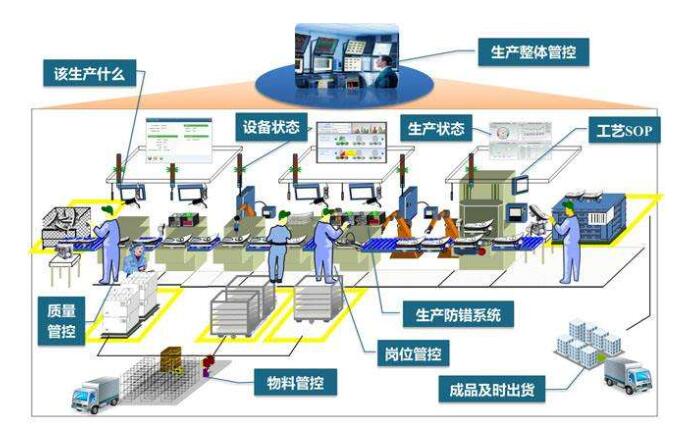

通过MES系统,对生产全过程进行跟踪,人员,设备,场地,物料,每个工艺标准和每一道工序都已自动生成唯一的计算机代码,并以代码的形式在整个生产过程中进行信息流转和记录,生产过程全程可追溯生产,此外,MES系统采用了工业条码技术,成为计算机代码的载体,这样使得生产过程全程可控,实现了可视化生产,而产品质量也可以通过生产过程中得到控制,前一道工序出现问题将不能进行下一道工序,从事中控制产品质量,MES防止资源浪费,有效控制生产成本,提高生产合格率。

产品质量对于企业的重要性,不言而喻,不注重产品质量,最终会被市场所淘汰,功亏一篑,仅仅意识到质量的重要性还不够,同时还应该把他做好,那如何才能生产出高质量的产品呢,生产资料,产能信息,工艺工序等等,都要进行质量管控。

生产制造企业必须在MES质量管理中推行全面的质量管理模式,建立多极化的质量监督,实行检测岗位负责制,才能使产品质量控制在每一个生产的源头,在制造过程中必须严格控制成本,且需要每一个人都要有责任意识,这样,才知道应该怎样去控制,从那个方面去控制,鼓励持续改进,不断对所有细节问题进行改进,降低所有能够降低的生产成本,在生产过程中减少质量问题,也能相对的降低生产成本。

现在“智能MES系统制造”这个话题越来越备受关注,很多制造企业都想从智能制造寻找一突破口来提高企业效益,而MES系统就是这一突破口的关键,那么为什么MES系统在智能制造中扮演如此重要的角色,重要是因为它具有符合智能制造需求的几大特性。

1,智能性,MES系统应该可以融合物联网,智能数据采集,自动化设备集成,大数据绩效分析,智能决策支持等智能技术。

2,可靠性,MES系统必须具有完善的授权体系,成熟可靠的数据备份方法,在安全方面,系统必须具有统一的权限管理中心,能够对每一个角色,每一个字段,每一个动作,每一类型的业务,每一个模块等设置不同的权限。

3,可视性,MES系统应具备以数据采集为基础的生产,消耗,质量,设备等信息统计分析并提供可视化的展示方式。