西门子Opcenter助力客户实现试验室无人化管理

摘要:2020年开年新冠病毒的爆发,迫使国内相当一部分工厂停工停产,给制造行业带来巨大的损失,虽然目前疫情在逐步减轻,工人也在逐步返厂,但疫情安全防控仍然是一个巨大的考验,制造业的全面正常复工还需要一段时间。相信新冠病毒疫情结束后,我们关于社会的方方面面都会进行思考,如何避免下次疫情以及当疫情爆发后如何快速应对,减少对各个行业的影响。同样对于工厂,结合这次复工复产的困难遭遇,大多数企业都会想到,如何实现车间无人化作业以减少对人工的依赖。而我们对车间传统无人化的认知就是增加大量机器人作业,以机器人代替工人。但实际上这种方式对大多数企业从成本角度以及从技术角度是不现实的,因为企业本身基本上都有一部分自动化设备,完全替换这部分设备或者做大量升级改造,从技术上和成本上对企业来说都是比较困难的,因此需要找出一条新路,能够结合企业的现状,以数字化管理技术连接企业原有的自动化设备,重塑车间加工流程,减少对人的依赖,从而实现最大程度的自动化。本文以某研究所加工车间的试验室数字化改造为案例,阐述如何通过西门子Opcenter与企业试验室业务及设备的深度融合,实现了试验室现场的无人化管理,从而能够应对疫情考验的实施案例,希望本案例能够对车间加工无人化管理也有借鉴意义。

1 项目案例内容

某试验中心承担全所各个设计室及生产单位产品的检测和试验,下属有多个试验基地和试验组,试验类型包括振动试验、真空试验、环境试验、力学试验、颠簸试验等,每年试验任务量大。从整个试验流程来讲,分为试验申请及审批、试验调度、试验准备、试验执行以及试验总结几个部分。

1) 试验申请及审批

在这个过程中,试验委托方需填写《试验申请》,给出详细正确的试验技术条件和相关要求,填写过程中也很容易出现技术参数填写错误等问题。申请人填写完成后需要拿着《科研任务书》找各个部门领导审批,签批的过程比较长、涉及人员多,效率也非常低。这种操作过程如何放在当前新冠病毒疫情形势下开展的风险也非常大。

2) 试验任务调度

在拿到委托方的试验条件和技术要求后,试验调度人员必须仔细审查,确认现有设备是否符合要求,能否承担此项试验任务。然而面对多个试验基地几百台试验设备,调度人员也只能依靠经验给出初步的试验安排,从而导致试验设备的利用率不够均衡,同时很多试验任务产生不必要的积压,导致很多试验任务无法按时完成。

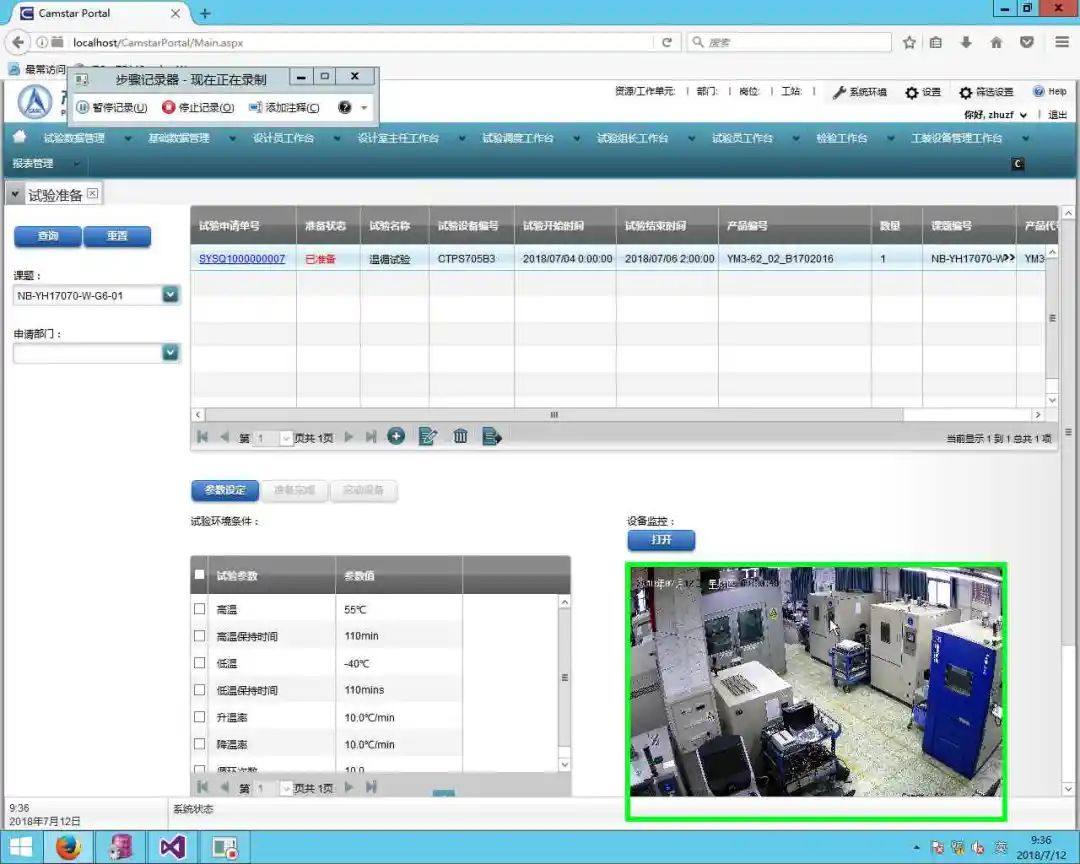

3) 试验准备

试验人员接收到试验任务后,拿到试验申请,并在试验设备上根据试验申请在设备上设置各种试验环境参数,这个过程中很容易设置错误。另外当前这个过程严重依赖试验员在现场作业,而试验员人数有限,导致试验准备周期比较长,影响试验任务的质量及按时完成。

4) 试验程序执行

试验开始后,试验人员人员操作上执行双岗制,两人共同确认所输入(调用)的试验程序符合《科研任务书》要求后,方可进行试验操作。试验过程中每2小时进行一次巡视,并对各每个试验任务进行数据记录。而现场会同时有几百项试验任务,所以导致试验室现场人员不停穿梭,巡视和记录数据的任务特别繁重。

5) 编写试验报告

试验结束后试验技术人员向试验委托方提供真实的试验原始记录数据和曲线图表,并按照质量管理规范编写试验报告和审批,这个过程往往需要一周时间,也大大增加了试验任务周期。

6) 试验数据分析

因为试验过程中的数据均为手工填写记录,利用分析困难,所以基本上没有对试验数据进行深入分析和研究,进而对研发设计的反馈和贡献也比较少。

综合以上,该试验中心的试验业务流程冗长,各个业务过程中需要大量的人员参与,试验效率和试验质量较低,试验资源得不到充分利用,试验数据也白白流失。因此经过和客户调研及沟通过后,需要借助西门子Opcenter,通过数字化手段,优化客户试验业务流程,打通底层试验设备,以及数字加加自动化技术,减少对试验人员的依赖,最大程度上实现试验室无人化管理。

西门子Opcenter Core本身专注服务于制造行业,采用先进的SOA架构,在多年领先的MOM软件开发与实施基础上,实现了MOM系统的完全SOA化。另外Opcenter Core提供的Designer工具,是一个基于模板的无代码的业务建模工具,允许客户非常容易的定制系统,减少客户化代码,确保客户能够迅速和容易的开发客户端、应用程序和系统集成,将相关系统更好的集成到客户的业务过程中。正是因为Opcenter Cor具备无与伦比的开放性、灵活性和可拓展性,我们把Opcenter Core功能进行了延伸,为客户快速打造了产品测试与试验管理系统,功能和成效具体包括以下几个方面:

1) 搭建了统一的检测试验计划管理体系

通过试验计划高级排产,系统根据各个试验室的学科能力、负荷、试验条件以及试验任务的紧急情况,自动在各个试验组之间协调和分配试验任务。同时在各个试验组内部,系统会按照试验设备资源能力、负荷以及试验要求,自动排出小组内部的合理试验计划,从而提高试验任务的及时完成率和设备利用率。

2) 搭建高效的试验任务委托、试验执行、检验的跨部门协作体系

通过搭建高效的试验任务委托、试验执行、检验的跨部门协作体系,各个研究室可用通过智慧试验平台,对试验任务进行统一管理,当需要试验时,系统会自动实现试验设备条件的生成,同时在在系统内完成试验任务的申请,同时可以实现试验任务进度、试验数据的实时获取和远程控制。试验执行部门可以通过智慧试验平台接收试验任务,并根据试验计划和试验要求完成试验,系统会通过二维码以及与设备对接等方式,完成试验任务的全程记录和监控。部门可在线获取试验任务的检验要求,并在线完成试验任务的记录以及试验报告的自动生成。

3) 实现试验过程更加完整、及时和自动的试验数据采集以及试验过程实时监督和预警

通过与试验设备的连接,实现对设备试验条件的远程设定并对设备的试验条件进行实时监测,当设备条件超出试验要求后进行系统自动预警。

对于产品测试,通过和测试设备对接,自动采集试验数据,并对试验数据进行实时分析和预警,自动形成试验报告。

4) 对产品试验结果按照BOM结构进行关联分析,同时实现试验大数据集中存储、分析及预警,充分挖掘试验数据价值。

对于产品试验数据,按照课题、型号进行整理和自动存储,并按照产品实物BOM,对产品父子间的试验结果进行关联分析,发现影响产品质量的关联因素。

同时对产品试验数据进行多个角度的大数据分析,充分挖掘试验数据价值,找出影响产品质量的关键因素。同时建立试验中控室,对各个试验组的试验过程和试验数据进行集中展示、关联分析和决策等功能。

2 项目案例总结

总之,通过西门子Opcenter的应用,帮助客户优化了整个试验业务流程,极大的提高了试验效率和试验质量。另外通过数字化和自动化两者的结合,最大程度减少整个试验业务过程中人员的参与,实现了试验室现场的无人化管理,为企业节约了人力成本,相信也会帮助企业在应对这次疫情中能够起到很大的作用,同时也希望为疫情技术后其他企业的车间升级改造起到借鉴作用。