基于Simcenter 3D的增材制造工艺仿真

增材制造技术目前主要应用于样件试制或小批量产品制造,下一步的发展将是大规模生产实际工业产品。阻碍增材制造技术进一步发展应用的障碍之一是很难达到“首次正确”打印,制造商往往需要打印多次,花费很大成本,才能够得到质量合格的零部件。

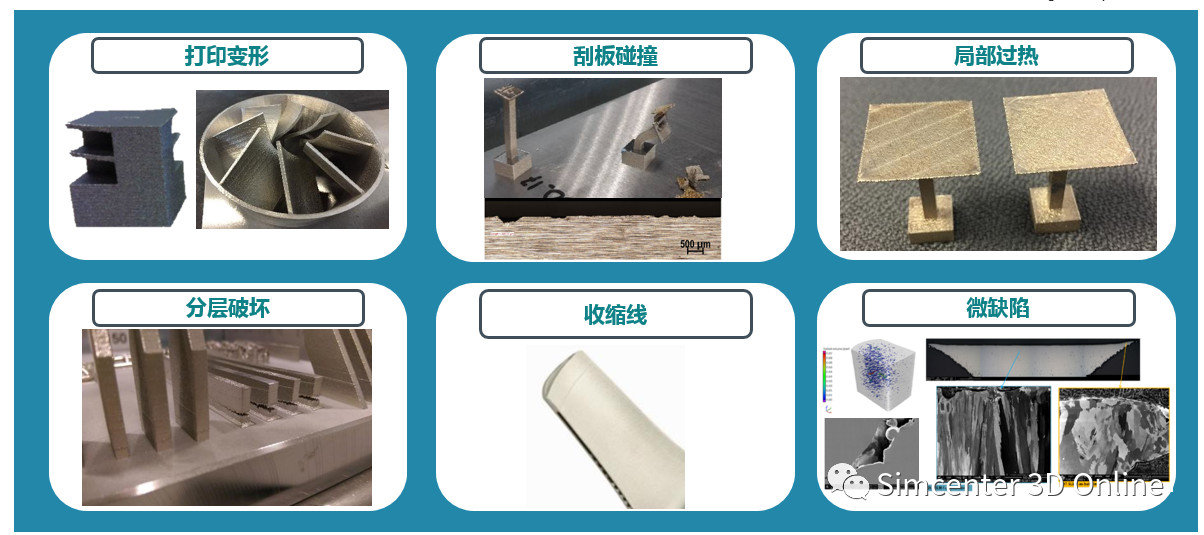

金属增材制造的标准方法通常涉及通过加热来熔融打印层,随着逐层打印累积,残余的热量会导致零件发生变形,从而导致各种问题,从零件本身的质量问题到由于零件变形与打印机刮板触碰导致打印中止等。诸如此类的问题导致许多打印失败,并且使得“首次正确”打印变得非常困难,模拟增材制造的工艺过程可以帮助减轻许多这些问题。

图1 增材制造零件质量问题

1 Simcenter 3D AdditiveManufacturing总体介绍

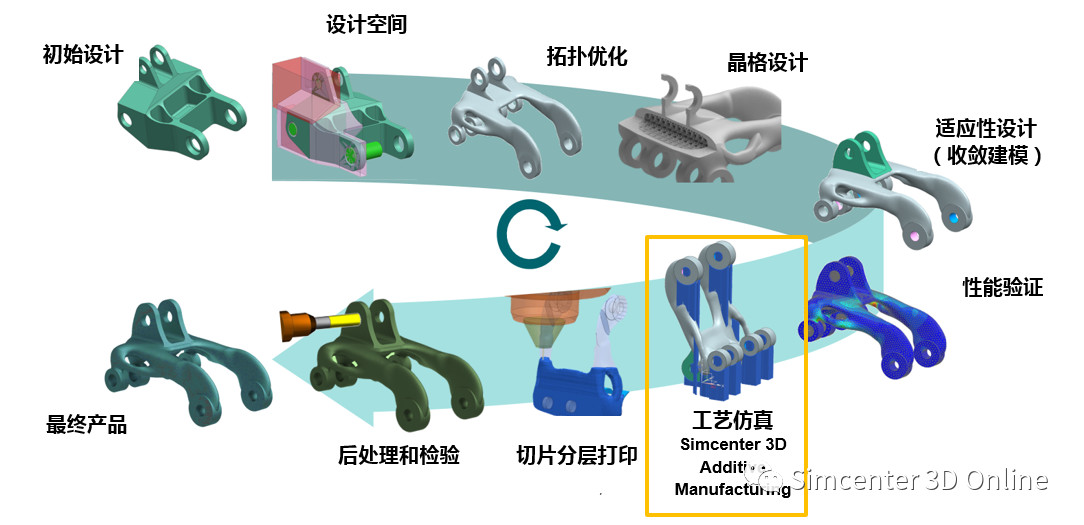

西门子Simcenter 3D Additive Manufacturing增材制造工艺仿真解决方案,用于预测增材制造工艺过程中的各种问题,并完全集成与西门子NX端到端的增材制造解决方案中,可以帮助制造商大规模设计和打印有用的零件。该解决方案使用数字双胞胎模拟打印前的构建过程,预测打印过程中的变形并自动生成校正后的几何以补偿这些变形,对于构建“首次正确”打印至关重要,并且是实现工业化的增材制造工艺所需的效率所必需的。

Simcenter 3D Additive Manufacturing集成于西门子端到端的增材制造解决方案很大的优势在于可以实现仿真与设计及制造的无缝连接和快速优化迭代循环。工艺仿真的输入和输出是从初始需求到最终零件打印这一连续数字主线中的一部分,这一连续数字主线可以允许系统提前生成变形补偿的模型,并无缝传给产品设计及打印制造。

图2 西门子集成的端到端增材制造解决方案

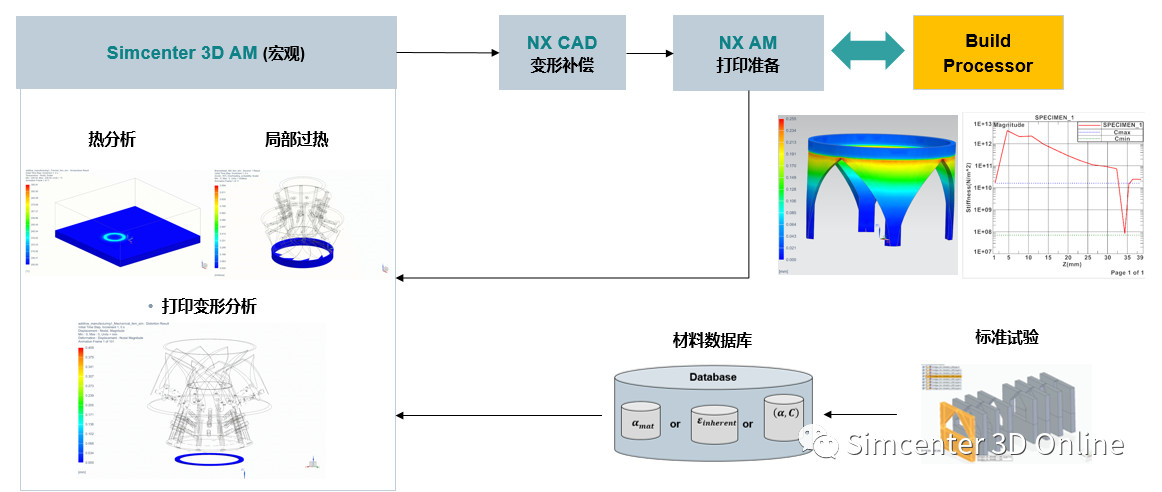

Simcenter 3D Additive Manufacturing提供增材制造工艺仿真的高度自动化流程,通过创建包含打印零件、支撑结构和粉末的打印工作台数字化双胞胎模型,模拟整个打印工艺过程,提前预测可能出现的零件变形并自动进行变形补偿,并预测局部过热、收缩线和刮板碰撞等打印问题,为制造商调整打印工艺参数,提升打印质量提供了很好的保证。

Simcenter3D Additive Manufacturing完全无缝集成于NX Additive Manufacturing,并采用数字双胞胎模拟打印过程,内核求解器为SamcefMecano,可以预测:

温度场

局部过热

打印变形

自动变形补偿

刮板碰撞

刚度计算等

图3 Simcenter 3D Additive Manufacturing增材制造工艺仿真

2 Simcenter 3D Additive Manufacturing关键技术简介

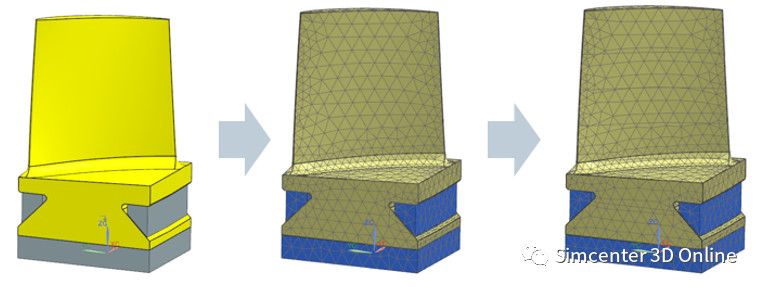

2.1网格划分和模型切片技术

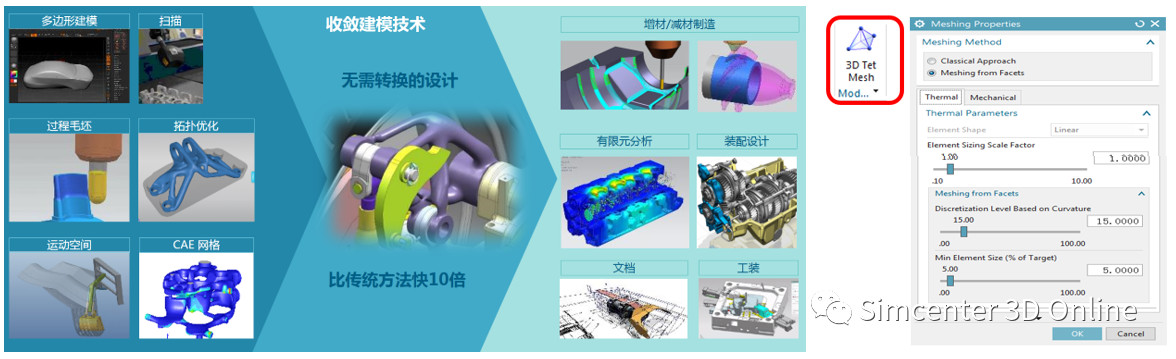

用于增材制造的零件往往结构复杂,包含很多复杂的几何特征,比如薄壁及内部冷却流道等,很多增材制造工艺仿真软件,需要在仿真前采用粗略的体素化流程简化模型,这样就难以表达这些复杂几何特征,从而降低了仿真模型的精确度。

Simcenter3D Additive Manufacturing可以使用3DTetra Mesh四面体网格进行建模,复杂的零件和支撑模型的薄壁及内部冷却流道等复杂几何无需简化即可精确建模。

对于复杂几何模型、逆向工程和拓扑优化的小面几何模型,还包含专门的Meshing from Facets,与西门子拓扑优化及Convergent ModellingTM收敛建模技术相结合,可以极大的提升增材产品设计及仿真建模效率。

图4 Convergent ModellingTM收敛建模及小面体网格划分技术

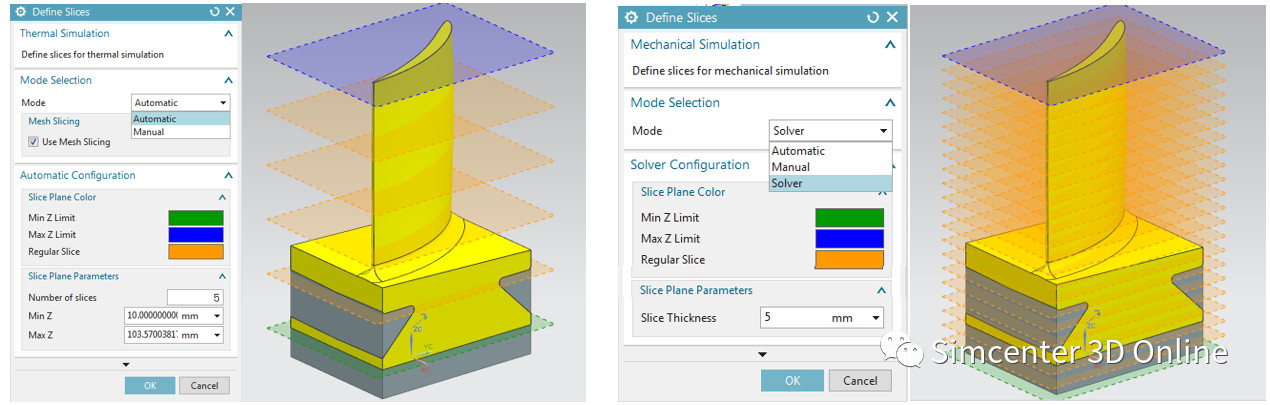

Simcenter3D Additive Manufacturing包含强大的切片功能,有三种不同的切片模式,一种是基于几何的切片,将几何模型进行切片并分别划分网格;一种是基于网格的切片(前后处理层面),软件会自动进行切片和网格划分;最后一种是基于网格的切片(求解器层面),软件会先生成初始网格,然后在求解器层面进行切片并移除初始网格。特别是第三种模型切片方式,直接从求解器层面进行切片和网格处理,非常高效。

图5 基于网格的模型切片技术(SolverLevel)

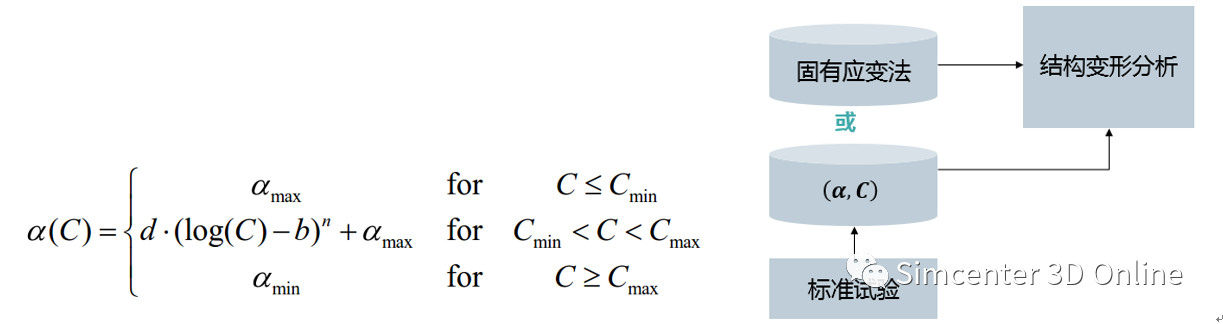

2.2增强固有应变法

Simcenter 3D Additive Manufacturing集成了很多创新方法,可以更精确的预测打印过程。其中包含一种独特的增强固有应变法,是西门子专利技术,可以考虑打印层收缩和零件温度,还能够考虑零件刚度和其它材料特性,这使得工艺仿真能够精确预测打印过程产生的收缩线及其他缺陷。

图6 增强固有应变法及仿真流程

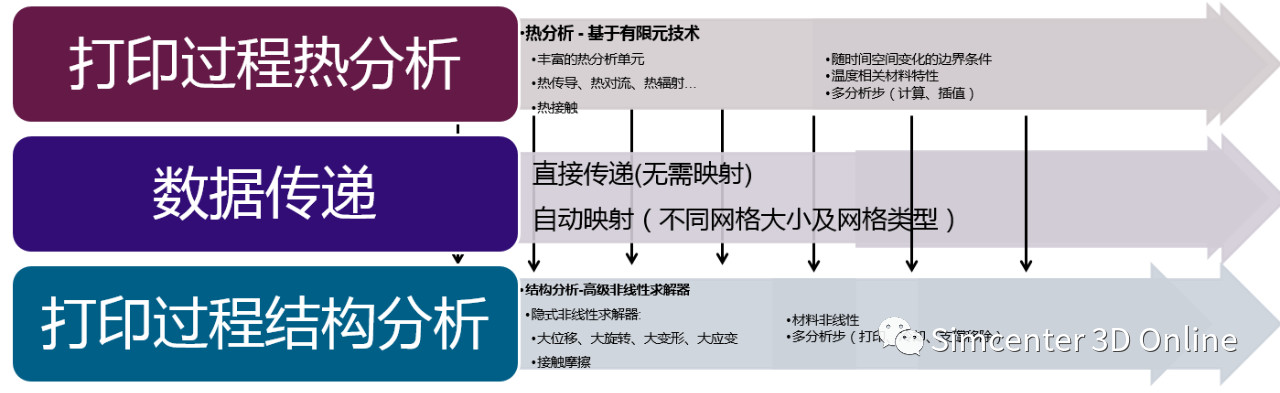

2.3热固耦合分析技术

Simcenter 3D Additive Manufacturing热分析和结构分析分别采用SAMCEF Mecano Thermal Solver和SAMCEF Mecano Non-Linear Mechanical Solver求解器,包括并行计算能力,两者可以无缝连接,实现热固耦合的分析求解。

SAMCEF Mecano Thermal Solver热分析求解准静态热平衡方程:

包含热传导、对流和辐射以及粉末再涂层。

SAMCEF MecanoNon-Linear Mechanical Solver结构分析求解非线性系统动力学方程:

SAMCEF MecanoNon-Linear Mechanical Solver基于非线性有限元理论模拟柔性多体动力学系统,可以考虑各种非线性因素,如大位移、大旋转、大变形、大应变等几何非线性、材料非线性(包括蠕变)、接触摩擦等边界条件非线性的影响。采用多种隐式时间积分算法,如Newmark, HHT, Chung Hulbert等,其稳健高效的求解算法以及求解内核优异的收敛性,可以为结构分析提供精确解。

增材制造的整个工艺过程热和结构分析无缝连接,自动数据传递,实现整个打印过程模拟。

图7 无缝的热固耦合分析

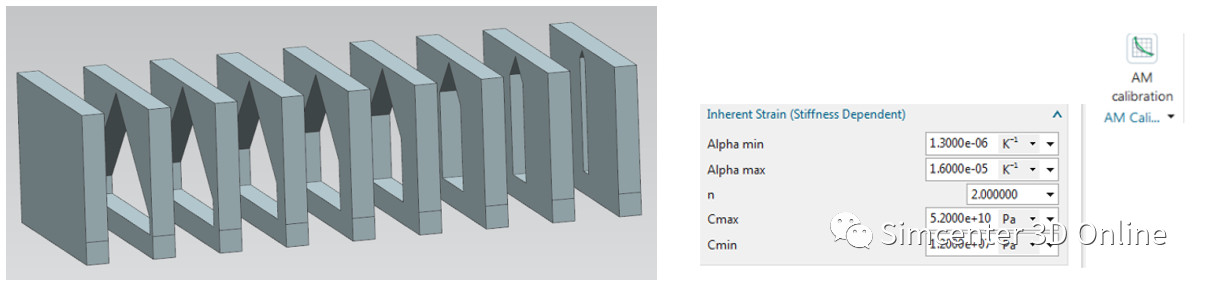

2.4材料参数识别技术

对于粉末床熔融工艺过程,在Simcenter 3D Additive Manufacturing中有三种方法来计算收缩变形,分别为:

用户定义每层应变(固有应变法)

用户定义每层的热收缩系数

定义刚度相关的热收缩系数

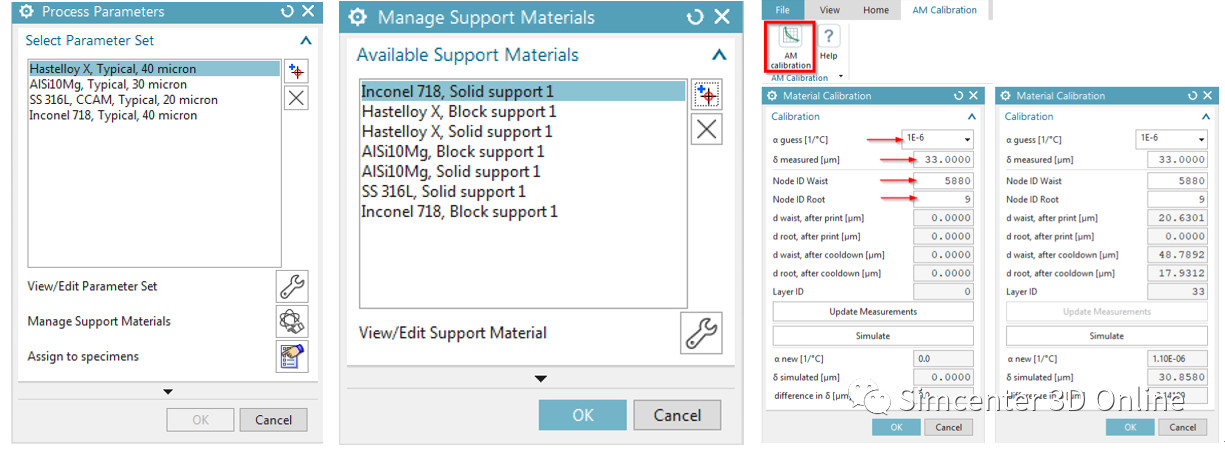

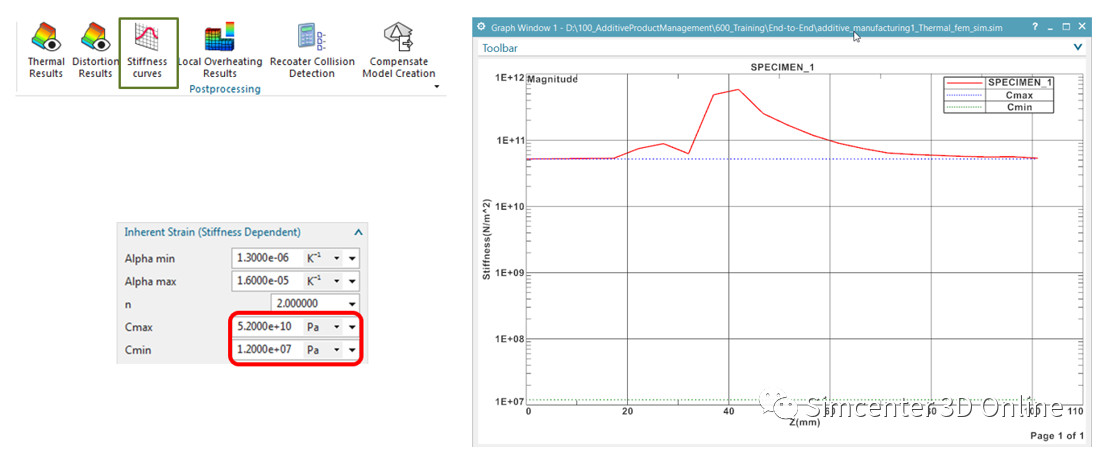

AM Calibration用来识别刚度相关的热收缩系数,即α(C)曲线。α(C)曲线可以考虑已打印结构刚度效应对正在打印层热收缩的影响。

固有应变取决于打印零件的刚度,固有应变对结构收缩的影响如下:

其中C是粉末层下已打印零件的刚度,α是与刚度相关的热收缩系数,ΔT是固相线温度(材料特性)和参考温度(熔池外温度场)之差。

通过自动化的材料参数识别流程,主要是样件测量变形与仿真变形结果的拟合,实现固有应变参数识别。

图8 样件模型及要识别的固有应变参数

另外Simcenter 3D Additive Manufacturing还包含专门的Virtual Materials Characterization (VMC)模块,用来获取支撑结构的等效特性参数。

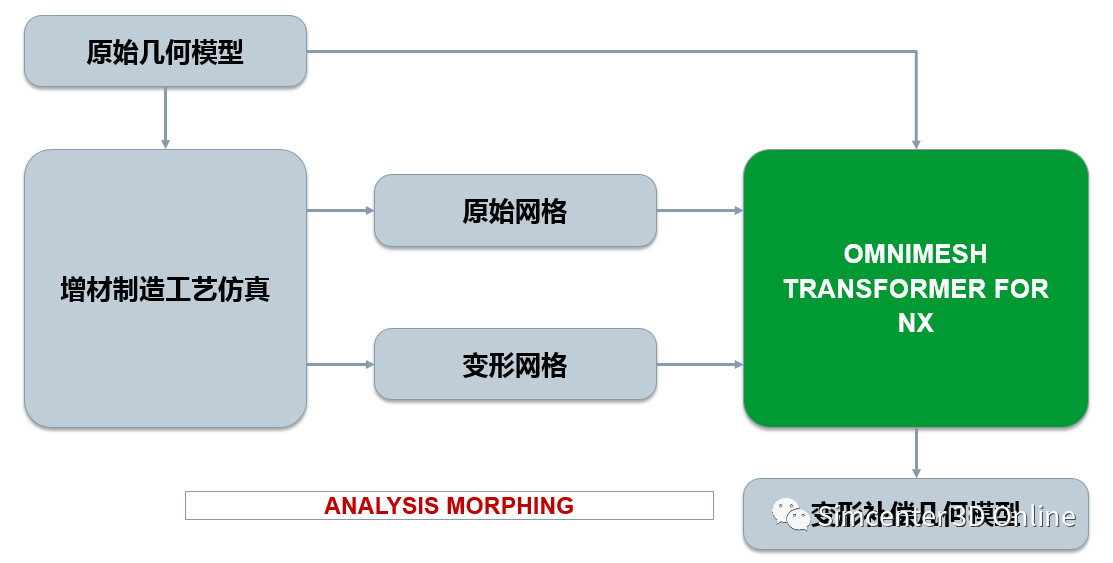

2.5自动模型补偿技术

Simcenter 3D Additive Manufacturing利用了NXCAD强大的模型补偿NXMorphing功能,可以根据工艺仿真结果,自动生成高质量的补偿几何模型。

图9 样件模型及要识别的固有应变参数

3 Simcenter 3D Additive Manufacturing应用示例

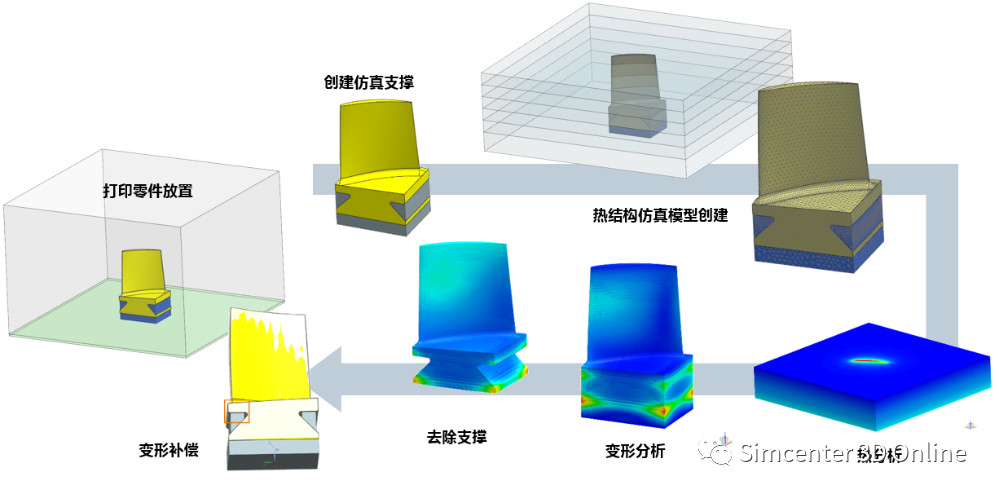

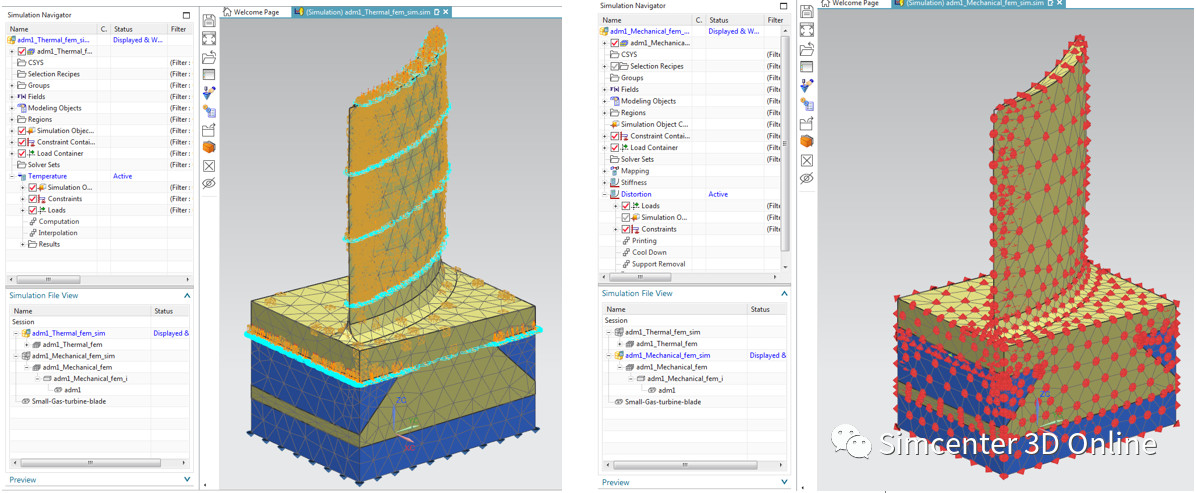

下面以叶片为例,展示Simcenter 3D增材制造工艺仿真的整个流程。首先在NXAdditive Manufacturing环境中实现打印工作台零件放置和支撑创建;然后进入Simcenter 3D Additive Manufacturing环境中创建仿真支撑、设定分析类型、材料属性、热和结构模型切片、网格划分、热结构求解计算和结果查看,整个流程统一界面并高度自动化。

图10 Simcenter 3D Additive Manufacturing叶片增材制造工艺仿真流程

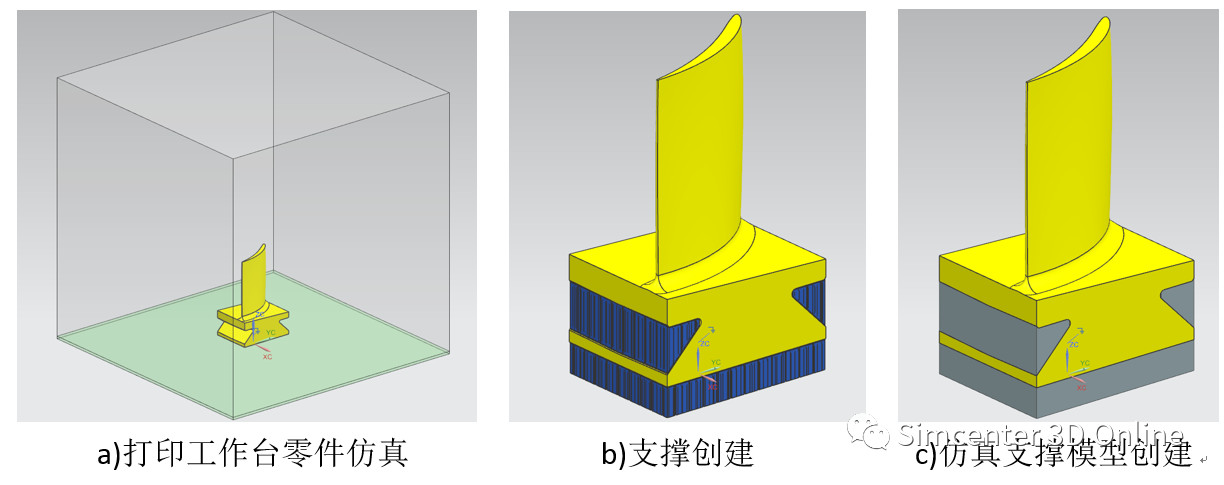

3.1打印工作台零件放置和支撑创建

打开NX进入NXAdditive Manufacturing环境后,选择打印工作台模板及打印机,并加载和放置要打印叶片模型,自动创建支撑。

NX Additive Manufacturing支撑有两种类型,均可自动创建。一种是“Block”支撑,类似于蜂窝状小平面体,在仿真中将采用均质的正交各向异性材料来表征,这种支撑很轻且易于移除,但只适用于较轻的打印零件;另一种是“Volume”支撑,实体结构,在仿真中将采用均质的各向同性材料来表征,这种支撑适用于较重或复杂打印零件,但不易移除。

进入Process Simulation,自动创建用于仿真分析的支撑几何模型。

图11 打印工作台零件放置和支撑创建

3.2 增材制造工艺仿真流程

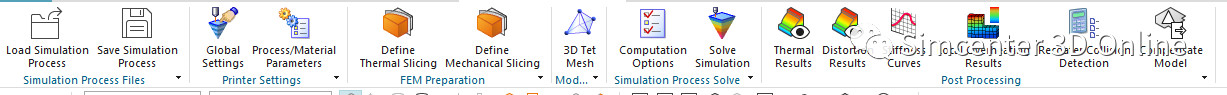

点击Start Process Simulation,进入工艺仿真流程。Simcenter3D Additive Manufacturing针对PBF增材制造工艺仿真,定制了包括建模、求解及后处理的高度自动化仿真流程。

图12 高度自动化的工艺仿真流程

3.2.1 求解类型设定

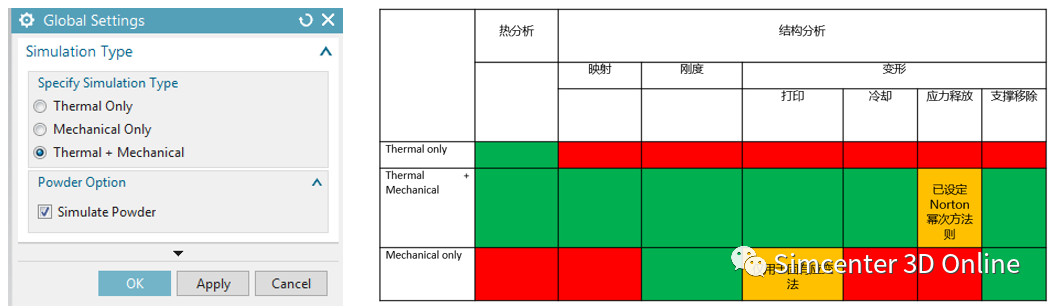

设定求解类型,可以进行热分析、结构分析和热固耦合分析,并可以选择在热分析中是否包含粉末。

图13工艺仿真的分析求解类型

3.2.2 工艺/材料参数设定

Simcenter3D Additive Manufacturing中包含了典型材料的工艺仿真参数库,可以直接选择调用。另外还包含专门的AM Calibration Tool,包含一整套材料参数识别的流程和方法,帮助获取材料参数。

图14 AM工艺仿真材料库及专用材料参数识别模块

3.2.3 定义热和结构模型切片

在进行分析之前,必须要定义热和结构模型切片。用户可以指定切片数量或厚度,软件自动在模型上均匀切面,也可以手动定义切片平面位置,位置信息可以由外部文件导入。

图15 热和结构模型切片

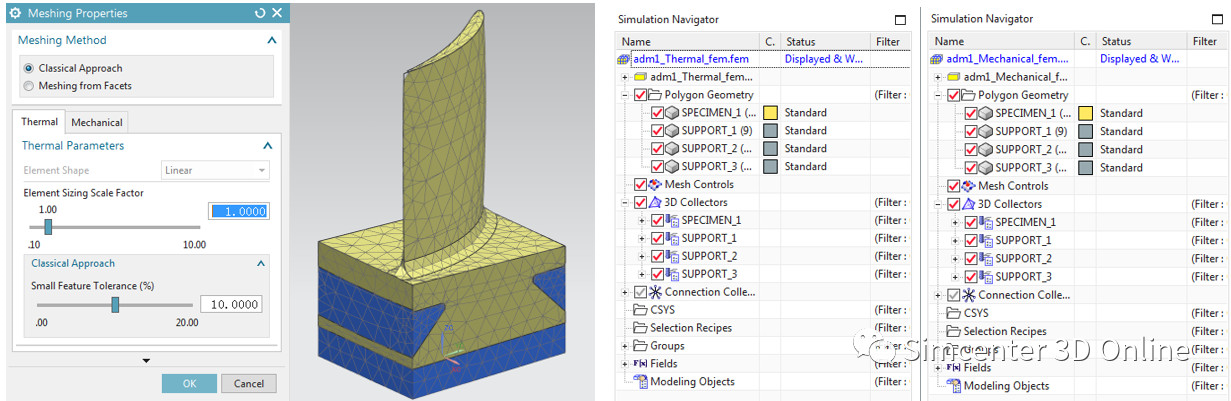

3.2.4 网格划分

Simcenter3D Additive Manufacturing增材制造的工艺仿真采用四面体网格。有两种网格划分方法,一种是传统方法,适用于传统几何模型;另一种是基于小面几何的网格划分,适用于复杂几何模型、逆向工程和拓扑优化的小面几何模型。

网格划分后会分别自动创建热和结构的Fem模型。

图16 网格划分

3.2.5 求解计算

进行求解前的设定,包括同时打印1个或多个零件,是否包含应力释放及应变定义。运行求解计算,软件自动生成热和结构的Sim模型。

热仿真模型中包含热分析需要的载荷边界条件、求解计算和插值两个Subcase。结构仿真模型中包含结构分析需要的载荷边界条件、热分析结果到结构分析模型的映射、切片刚度计算、变形计算。其中变形计算包括打印过程、冷却和支撑移除三个Subcase。

在不同的分析及Subcase求解计算时,载荷边界条件会自动调整激活。

图17 自动创建热和结构Sim模型

3.2.6查看结果

Simcenter3D Additive Manufacturing针对PBF增材制造工艺仿真,定制了包括建模、求解及后处理的高度自动化仿真流程,计算完成后点击结果图标即可方便查看对应仿真结果。

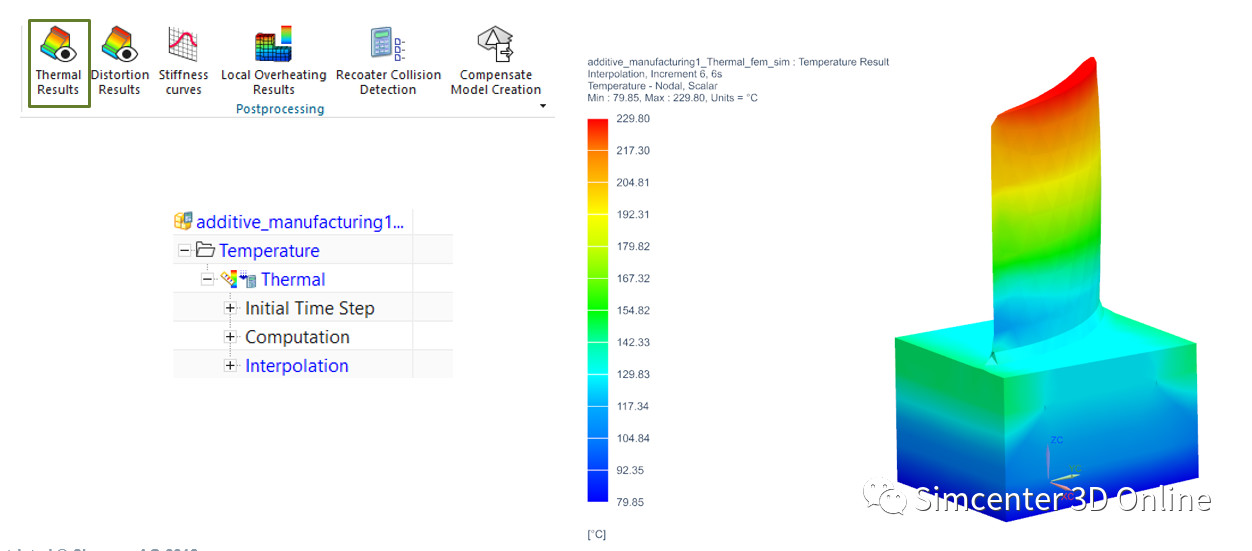

(1) 热分析结果

可以查看整个打印过程零件温度场分析结果。

图18 热分析结果

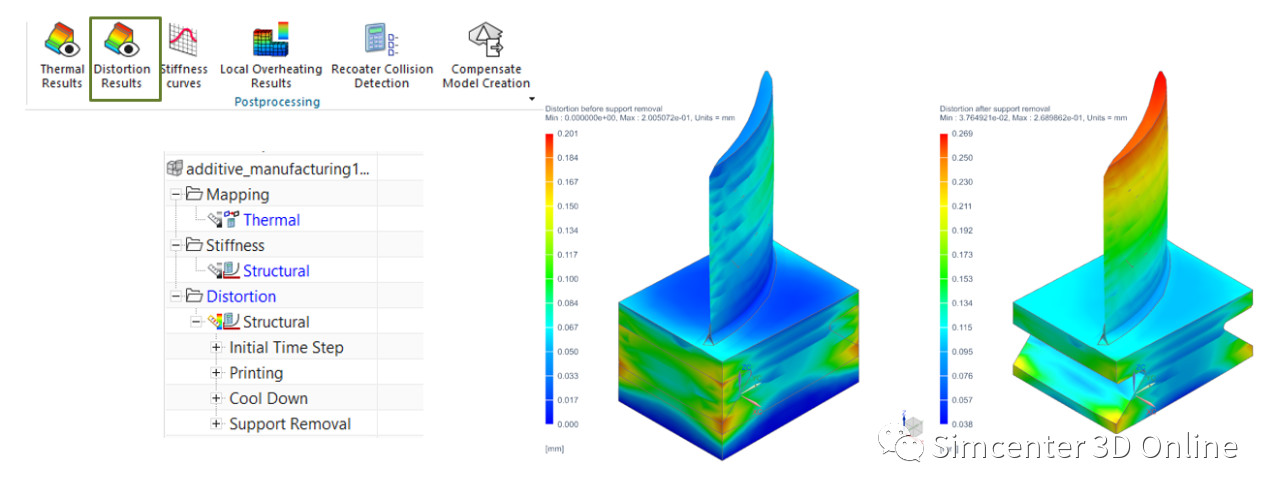

(2) 结构变形分析结果

分别为有支撑和支撑移除后的结构变形结果。

图19 结构变形分析结果

(3) 刚度曲线

热分析固有应变准则中Cmax和Cmin结果。

图20 刚度曲线

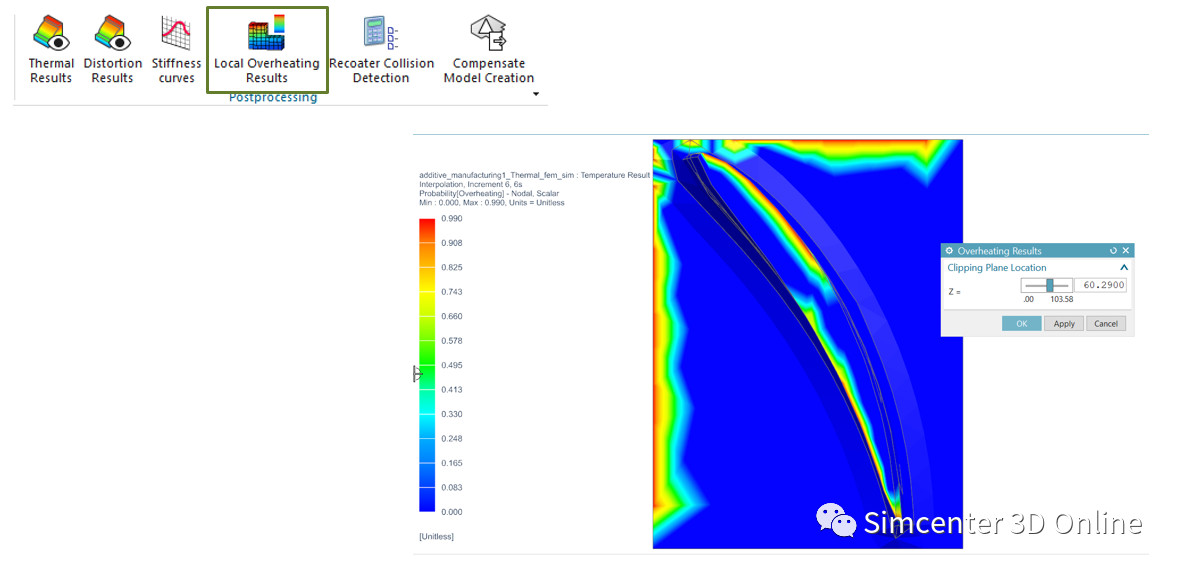

(4) 局部过热

查看局部过热情况。

图21 局部过热

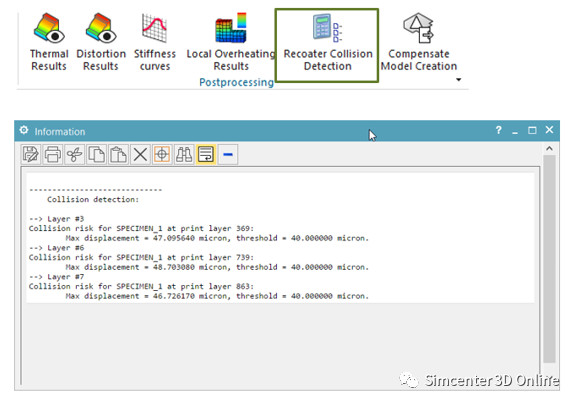

(5) 刮板碰撞

检测打印过程是否存在刮板碰撞,并显示可能存在的风险及对应层和变形量。

图22 刮板碰撞检测

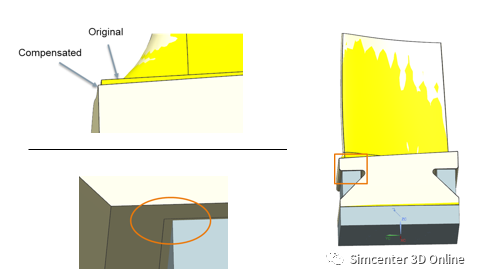

(6) 变形补偿

根据计算结果的结构变形情况,自动生成补偿的几何模型,补偿量可以设定。

图23 变形补偿几何模型

4 结论

西门子Simcenter 3D Additive Manufacturing增材制造工艺仿真包含了众多创新的增材制造仿真技术和高度自动化的仿真流程,并完全集成与西门子NX端到端的增材制造解决方案中,可以实现增材制造工艺仿真与设计及制造的无缝连接和快速优化迭代循环,形成连续的数字主线,帮助客户实现“首次正确”打印,从而为实现工业化的增材制造提供良好的支撑。