企业MES现状从哪方面助力智能制造

企业现有的MES系统主要针对流程生产中的关键点进行控制,实现的主要功能有生产计划管理,产品跟踪管理,生产装配指示,关重件档案管理,停线管理,LED生产看板,品质管理,报表管理等。

现有的MES系统主要实现了基本信息的存储及共享功能,并不能满足企业对生产过程全方位的监控管理和物流状态追踪的需要,首先,装配厂远离零部件供应商,且拖拉机装配过程复杂,厂外物流配送系统庞大,整个物流运输成本高,为确保配送的零部件质量,增加了物流运输途中的质量监管力度。

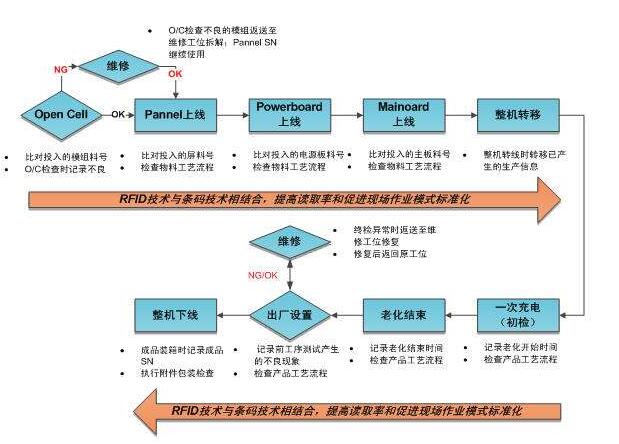

其次,目前该车间装配线的监控主要使用的是条码技术,其工位员工采用手动方式对物品逐一地进行扫描跟踪,整个操作过程工人的劳动强度大,工作效率低,并且条形码容易受作业环境的限制,不能重复使用。

此外,现场报警系统不完善,MES当某个工位发出急停信号时,现场生产管理人员很难及时发现造成停线的具体工位,而且也没有对停线信号进行历史记录,也就无法将停线信号及时发送给MES系统,最终导致MES的部分功能发挥不够充分,再者,现有的MES系统对于客户反馈的信息交互不及时,致使出现的产品质量问题不能及时地得到处理,严重影响了企业的信誉度和市场竞争力。

MES系统的应用非常广泛,其在企业应用中有着非常重要的作用,我们了解到MES能够助力智能制造,智能制造是一种由智能设备和人类专家共同组成的人机一体化智能系统,它在制造过程中能进行智能活动,那么MES从哪些方面助力智能制造呢。

在过程控制方面:MES管理生产订单的整个生产流程,通过对生产过程的所有突发事件实时监控,自动纠正生产过程中的错误或提供决策支持,以实现生产调度要求,在出MES系统现异常或与生产计划偏离太大时,及时反馈相关人员使其采取相应的措施。

在任务派工方面:MES在生产计划完成后,自动生成任务派工单,根据生产设备实际加工能力的变化,制定并优化生产的具体过程及各设备的详细操作顺序,为了提高生产柔性,生产任务根据生产执行具体情况及设备情况,结合资源配置进行现场动态分配。

在质量管理方面:MES跟踪原材料进厂到成品入库的整个生产流程,对产品原料,生产设备,操作人员,工序批次等数据实时采集,为产品的使用,改进设计及质量控制提供依据,根据检测结果确定产品问题,提供相应的决策支持。

在数据采集方面:MES根据不同的数据,应用场景,人员能力,设备投入等方面采取不同的数据采集方式,实时获取各工序,设备,物料,产品等数据,并统计,分析成其它系统,管理者所需的信息。